2025年以来,冶炼厂固定设备维修作业区积极响应公司精益管理号召,以“效率升级、现场焕新、管理提质”为核心目标,在6S管理、五星班组打造、TPM管理、SOP编制及日常管理五大领域精准发力,成功推动作业区从“传统运维”向“精益高效”全面转型,交出了一份亮眼的蜕变答卷。

在6S管理推行过程中,作业区彻底改变了过去工具、备件摆放混乱的局面。如今,工器具与备品备件井然有序,备件区、检修区、动火区等功能区域划分清晰,绿色安全通道畅通无阻,目视化标识规范醒目。整洁的工作环境不仅提升了现场形象,更大幅缩短了寻找工具备件的时间,工作效率显著提高,成功打造为企业现场管理的标杆区域。

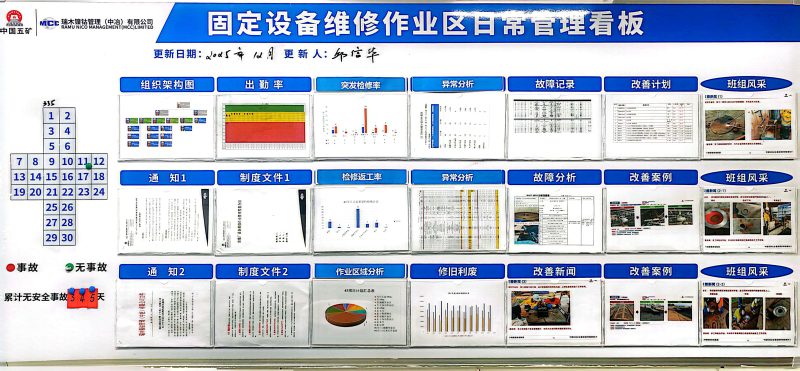

五星班组建设则打破了以往“单兵作战”的模式,构建起“协同攻坚”的良好格局。各班组设立专属管理看板,清晰呈现各项工作指标,激发了全员参与班组建设的积极性,团队荣誉感显著增强。员工主动出谋划策,利用有限资源制作美观实用的工具架,如车工制作的钻头摆放架标注清晰,既提升了现场整洁度,又节省了作业准备时间。目前,作业区综合班组和铆焊班组已顺利通过一星认证,为班组建设树立了榜样。

TPM管理的深化实施,推动设备维护从“被动抢修”转向“主动预防”。作业区明确设备责任到人,落实深度清洁、每天点检、定期润滑等管控措施,加强设备故障分析总结,持续加大预防性维护力度。数据显示,每个月突发抢修项目减少近50%,且大多抢修因设备老旧、管道腐蚀严重等客观因素导致,设备本身故障引发的抢修大幅下降。这一转变不仅缓解了检修人员工作压力,缩短了维修时间,保障了生产平稳运行,更降低了夜间抢修的安全风险,减少了加班频次。

SOP编制工作的推进,让作业从“经验干活”到“标准作业”。针对以前标准作业培训不足、新人上手慢等问题,作业区累计编制25份SOP文件,开展相关培训200余人次。通过标准化流程培训,让老员工进一步巩固了操作规范,让新员工得以快速掌握工作流程,有效降低了因操作不熟悉引发的安全风险,提升了作业标准化水平。

日常管理的优化则实现了从“模糊管控”到“透明高效”的跨越。作业区新增日常管理看板,清晰展示检修率、返工率、故障记录等关键数据及各作业区检修占比、公司制度文件等内容,让员工对生产运营情况一目了然。同时,加强了班组早会流程规范和安全交底监督,进一步筑牢了安全管理防线。

“接下来,我们将以更高标准持续推进精益管理走深走实,让精益理念扎根每一名中巴方员工心中。”固定设备维修作业区作业区长刘占表示,将持续深化精益管理成效,为公司高质量发展提供更坚实的设备保障。